技术文章

NI半实物仿真平台系统构架主要包括cRIO实时控制器(内置嵌入式处理器)、可重配置FPGA、及模块化I/O构成。CompactRIO的RIO(FPGA) 核心内置数据传输机制,负责把数据传到嵌入式处理器以进行实时分析,数据处理,数据记录或与联网主机通信。利用LabVIEW FPGA基本的I/O功能,用户可以直接访问CompactRIO硬件的每个I/O模块的输入输出电路。所有I/O模块都包含内置的接口,信号调理,转换电路(如ADC或DAC),以及可选配的隔离屏蔽。这种设计使得低成本的构架具有开放性,用户可以访问到底层的硬件资源。

下面以柴油机电控系统(ECU)的开发和测试为例简要介绍NI半实物仿真系统的开发流程。

1、ECU半实物仿真系统总体结构

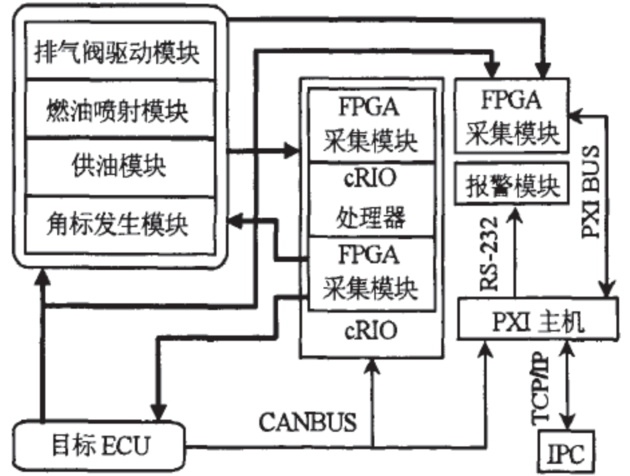

ECU半实物仿真系统由目标ECU、实体执行机构和仿真控制与监测模块三部分构成,总体结构见图10。

图1 ECU半实物仿真系统结构图

硬件在环仿真系统无柴油机燃烧过程,用伺服电机模拟不同工况的柴油机运转,为ECU和仿真系统提供转速信号;电机带动绝对式角度传感器提供曲柄转角信号;变频电机驱动高压燃油泵和伺服油泵组成供油模块;燃油喷射模块和排气阀驱动模块是实体执行机构,根据ECU的电信号控制伺服油驱动燃油喷射阀与排气阀启闭。仿真控制与监测模块由配置了FPGA芯片的cRIO控制器、PXI主机和工控机IPC)组成,与目标ECU组建CAN网络进行数据通讯;报警模块通过串口(RS232)接收PXI主机发出的某参数越限报警信号,控制继电器发出声光报警。

2、ECU半实物仿真平台硬件组成

1 仿真控制与监测模块

仿真控制与监测模块硬件采用NI公司cRIO(采用可重新配置I/O及FPGA技术实现超高性能和可自定义功能)、PXI主机以及可热插拔工业cRIO I/O模块。

cRIO控制器为200 MHz类奔腾实时处理器,安装VxWorks实时操作系统,能可靠执行LabVIEW Real-Time应用程序,实现实时控制、数据分析、记录和通信等功能;PXI主机选用8106实时处理器,配置可带4个R系列扩展机箱(支持cRIO I/O模块)的PXI 7813R FPGA板卡。cRIO控制器和PXI主机都可借助LabVIEW FPGA的基本I/O功能,将硬件与每个I/O电路直接连接:使用嵌入式RIO FPGA硬件,能实现40MHz(25ns)单周期定时循环.PXI主机配置了PXI 8464CAN卡,与cRIO系统9853CAN模块和应用模块构成CAN网络。cRIO I/O模块具有内置式信号调理功能,可直接与传感器和激励器相连。硬件配置能满足硬件在环仿真系统信号同步采集、快速计算与输出及系统实时监测等功能。

2 信号I/U转换及滤波

考虑现场环境干扰,传感器输出信号选用电流信号,但为保证采集信号的同步,选用的NI-9215 I/O模块为电压采集模块,因此需将信号在采集前端进行电流/电压线性转换。设计中采用RURR-BROWN精密I/U变送器RCV420芯片,其转换精度为0.1%,共模抑制比CMB达86dB,共模输入范围达±40 V,保证了4mA~20 mA电流与0~5 V电压的线性对应,在软件上,利用NI LabVIEW数字滤波器设计工具包(Digital Filter Design Toolkit),根据信号种类采用不同算法设计数字滤波器,将滤波器Ⅵ编译后自动生成的FPGA代码部署到RIO FPGA硬件中。

3、仿真控制与监测模块软件设计

柴油机仿真控制和监测模块软件以NI LabVIEW 8.5为开发环境,利用Real-Time、FPGA Toolkit完成对板卡和模块可重配置FPGA程序的开发,再通过LabVIEW编译服务器对LabVIEW代码进行编译得到Bit File并部署到硬件设备;实现LabVIEW(Windows)和LabVIEW实时应用程序的集成。

1 仿真控制模块

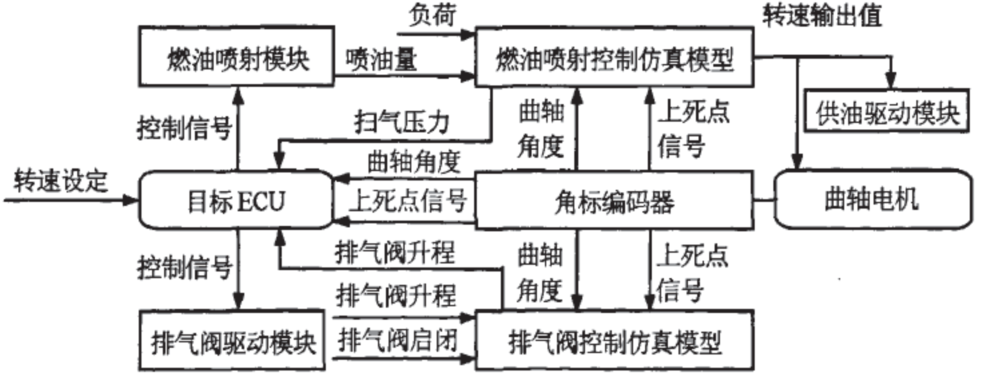

对ECU参数标定、性能试验及控制策略研究,要关注的是ECU与柴油机外部性能参数间关系,可不考虑柴油机内部热力过程,只要柴油机仿真模型能较真实地模拟柴油机的负载特性,其测试结果就能反映ECU实际配机性能。柴油机仿真控制模块通过I/O硬件实时采集喷油量、排气阀升程信号等,经仿真模型计算,向ECU发送控制信号,同时驱动曲轴电机提供相位信号,结构见图11。

图2 仿真控制模块结构图

仿真控制程序在cRIO控制器上运行,信号同步采集、滤波处理、逻辑运算和输出刷新均在FPGA上完成。实时控制器中主要完成整型到浮点工程单位转换的数据换算,实时FIFO数据缓存、CAN通讯和FPGA程序间数据传输。为保证大量数据传送实时、同步和完整,程序采用了DMA和IRQ数据通讯方式。

(1) 燃油喷射控制仿真

为了测试不同负荷下ECU对燃油喷射的控制,燃油喷射控制仿真模块由位移传感器测量燃油活塞位移(油量信号),绝对式角度编码器测量曲柄转角,旋钮电位器模拟柴油机负荷,输入cRIO控制器FGPA I/O模块,经FPGA VI与cRIO控制器Real-Trine VI数据交换,单位换算和燃油喷射模型计算得出当前柴油机转速,由D/A输出以调节曲轴电机转速。进气压力影响喷油正时,为使仿真模型更为精确,查表得到仿真归纳的模拟进气压力,修正曲轴电机转速,使之与柴油机实际值更接近。

(2) 排气阀控制仿真

排气阀控制仿真程序分为FPGA VI和Real-T'ime VI两部分。FPGA VI完成各缸排气阀开启、关闭信号、排气阀升程信号采集、IRQ中断、DMA配置、与Real Time连接、数据交换及逻辑判断;Real-Time系统VI是整个仿真模型程序:逻辑判断、内存分配、数据转换和保存、DMA通道竞争裁决等。当系统运行时,FGPA VI判断首次接收的排气阀开启信号是否为实体排气阀装置所发出,若是其它模拟气缸发出,则调用存储在cRIO控制器内经仿真计算的排气阀升程信号,通过模拟量输出模块提供给ECU。若是实体排气阀装置所发出,则FPGA VI采集此冲程实体排气阀装置的升程信号,并记录当前曲柄转角,同时开启DMA通道,将采集到的信号传送到cRIO控制器内存中。当检测到排气阀装置关闭信号时,停止升程信号采集。该冲程其它模拟气缸升程信号,以内存中实体排气阀装置升程信号为“缸平移”递推基准;一旦有虚拟气缸排气阀开启,则将保存的升程信号由另一DMA通道传回FPGA VI,通过电流模块输出给ECU。

2 监测模块

测试研究ECU控制策略,需采集记录ECU相关输入输出信号,系统设有专门监测模块对信号进行同步采集、分析、显示和存储,并对参数越限进行逻辑比较,通过串口输出至报警模块,驱动声光报警。

系统根据LabVIEW支持子VI调用模式,采用模块化设计方法,可简化程序,提高程序执行率。为保证数据采集同步,PXI实时操作系统每采集一角标信号同时记录当前时钟,并把该时钟下所有同步信号如曲轴转速、燃油活塞位移、针阀升程、排气阀升程等信号打包,生成以角标基础的数据包,通过DMA传输方式送至RT系统内FIFO中,再将数据包通过TCP/IP网络上传至工控机,进行数据转换、分析、显示、保存和回放。

基于LabVIEW、cRIO控制器的高压共轨柴油ECU硬件在环仿真系统,在LabVIEW环境可调用LabVIEW FPGA模块和重新配置型输入/输出模块,可方便实现不同的测控方案,提高了硬件资源利用率。基于曲轴转角的缸平移算法简化了仿真模型,提高了模型的实时。由于系统尚未建立低速柴油机的数学模型,在以后工作中需根据记录的数据和信息,细化仿真模型以提高模型精度。所设计的系统为测试、分析和开发高压共轨柴油机的ECU系统提供了研究平台;可节省ECU测试试验费用、缩短ECU开发优化周期。

- 地址:西安市高新区丈八一路蓝海大厦西座17层11708室

- 电话:029-68209877

- 传真:029-68209867

- 邮编:710077

- 邮箱:hr@rasun.cc

技术文章

技术文章 下载中心

下载中心